Технология производства

Существуют две основные технологии по производству ПЭТ-бутылок и банок методом выдува: моностадийная (ISBM), и двустадийная (RSBM).

В свою очередь, пластиковые крышки и прочие аксессуары изготавливаются стандартным литьем под давлением.

Двустадийный способ производства ПЭТ-контейнеров (RSBM):

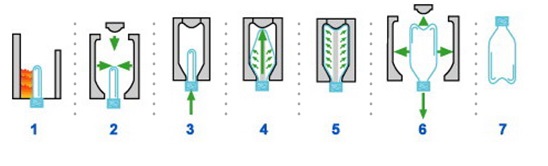

Как это и следует из названия, в данном случае процесс производства разбит на два этапа. На первом этапе из ПЭТ (впрочем, здесь может использоваться и ряд других пластиков), на термопласт-автомате изготавливается полуфаб-рикат, называемый преформой. Горловина преформы с резьбовым профилем при этом формируется сразу в заданном виде, в то время как остальная часть изделия имеет намного меньшие размеры по диаметру и высоте по сравнению с тем изделием, которое должно получиться в итоге. В ходе второго этапа преформа разогревается и раздувается сжатым воздухом в выдувной машине, в результате чего она принимает вид готового продукта. Процесс проиллюстрирован на прилагаемой схеме:

(1) преформа разогревается в специальной инфракрасной печи;

(2) разогретая преформа подается в выдувную форму;

(3) выдувная форма смыкается, внутрь преформы заходит растягивающий ее шток;

(4)-(5) через шток двумя последовательными порциями подается сжатый воздух; такой порядок позволяет правильно растянуть материал преформы и сформировать стенки изделия;

(6)-(7) выдувная форма размыкается и готовое изделие извлекается из нее.

В ходе указанных трансформаций, сам материал (ПЭТ) претерпевает серьезные изменения в своей структуре (происходит так называемая «молекулярная ориентация»). Изделия из ПЭТ ценятся за то, что они обладают малым весом и тем, что их практически невозможно разбить; однако к этому добавляются высокие барьерные свойства. При этом в изделиях сохраняется прозрачность, которая присутствует на преформах-полуфабрикатах.

Стадии литья преформы и ее выдува в готовые изделия разнесены по времени и по месту, что позволяет оптимизировать каждый процесс по-отдельности. Двустадийный метод широко применяется в массовом производстве, в частности, для изготовления пластиковых бутылок для напитков. В то же время, благодаря присущей ему гибкости, этот способ хорошо подходит и для реализации индивидуальных решений малыми сериями.

Моностадийный способ производства ПЭТ-контейнеров (ISBM):

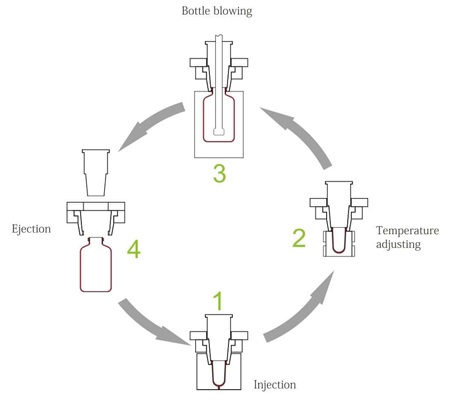

В этом варианте весь процесс изготовления - от сырья до готового изделия - сосредоточен в одной машине. Здесь преформа не извлекается и не хранится отдельно для последующего разогрева и роздува – сразу после того, как преформа отлита, она в разогретом состоянии сразу перемещается в выдувную форму. Сам по себе выдув аналогичен тому, что описано выше для двустадийного способа.

(1) преформа отливается в литьевой форме;

(2) разогретая преформа перемещается в станцию кондиционирования для оптимизации температуры разогрева; в некоторых машинах эта стадия не предусмотрена;

(3) выдув контейнера;

(4) извлечение готового изделия.

Основными преимуществами данного подхода является экономия производственных площадей, а также более высокое качество поверхности по сравнению с изделиями, изготавливаемыми двустадийным методом. Благодаря присущим ей особенностям, технология хорошо подходит для выпуска контейнеров специфического дизайна, например, флаконов со смещенной осью симметрии, изделий овальной формы и т.п., что особенно актуально для упаковки косметики.

Так как весь процесс идет практически без интервалов, это позволяет лучше контролировать критические температурные параметры, что расширяет возможности по применению различных видов полимеров – такие, как полиэтиленнафталат, полиэтилен или тритан. В частности, таким образом изготавливаются бутылочки для детского питания, которые могут быть стерилизованы – ПЭТ как материал температуру стерилизации не выдерживает.

Обе описанные технологии имеют свои преимущества и недостатки. Выбор того или иного способа производства диктуется в каждом случае своим набором обстоятельств: требованиями к характеристикам продукта, ожидаемыми объемам сбыта, размером инвестиций. Наша задача в том, чтобы предложить правильный выбор для конкретных условий.