Process

PET pudeļu un burku ražošanai ar izpūšanas metodi tiek izmantotas divas tehnoloģijas: mono stadijas (ISBM) un divu stadiju (RSBM).

Plastmasas vākus un citus aksesuārus izgatavo augstspiediena liešanas iekārtā.

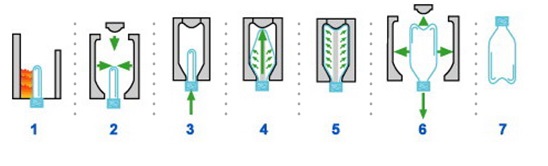

Divu stadiju PET konteinera izgatavošanas metode (RSBM):

Ražošanas procesā ir divi etapi. Pirmajā etapā no PET (vai arī no cita plastmasas materiāla) ar termoplasta iekārtas palīdzību izgatavo preformu. Šajā etapā preformas vītnes izmērs ir vajadzīgajā formā, bet diametrs un izmērs ir mazāks, nekā nepieciešams gala produktam. Otrajā etapā preforma tiek karsēta un izpūsta iegūstot gatava produkta formu. Process attēlots shēmā:

1. preforma tiek karsēta infrasarkanajā kamerā;

2. karsta preforma tiek ievietota pūšanas veidnē;

3. preformā nonāk stienis, kas to izpletīs un pūšanas veidne aizveras;

4.-5. saspiestais gaiss caur stieni divos etapos tiek iepūsts produktā, šis process ļauj pareizi izstiept preformas materiālu un izveido produkta sienas;

6.-7. atveras pūšanas veidne un no tās tiek izņemts gatavs produkts.

Visu šo transformāciju procesā PET materiāls izmaina savu struktūru (notiek "molekulārā orientācija"), kas uzlabo barjeras īpašības. Produkcija no PET materiāla tiek novērtēta, jo tai ir maz svars, to praktiski nav iespējams sasist vai sabojāt un tā saglabā to pašu caurspīdīgumu, kas sākotnēji ir preformai.

Preformas liešana un pēc tam gatava produkta karsēšana ir divas savstarpēji nesaistītas darbības, kas palīdz optimizēt šos procesus. Divu stadiju metode tiek pielietota masu produkcijas ražošanai, piemēram, lai izgatavotu plastmasas dzērienu pudeles. Produkts ir elastīgs, kas ļauj izgatavot arī nelielas partijas ar individuālie pasūtījumiem pielietojot šo pašu metodi.

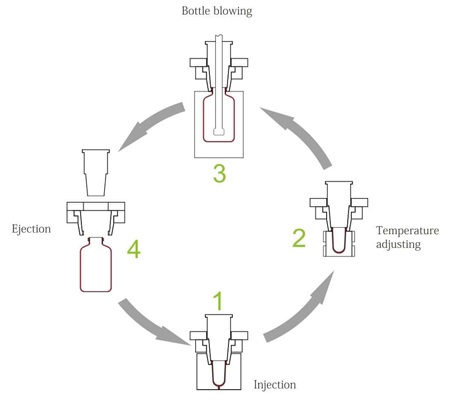

Mono stadijas PET konteinera izgatavošanas metode (ISBM):

Ražošanas process no izejmateriāla līdz pat gatavam produktam notiek vienā iekārtā. Šajā gadījumā PET preforma netiek uzglabāta atkārtotai karsēšanai un izpūšanai, bet uzreiz karsta preforma nonāk izpūšanas veidnē. Pats pūšanas process ir analogs iepriekš aprakstītajam.

Lielākā priekšrocība izmantojot šo ražošanas metodi, ka nav nepieciešamas plašas ražošanas telpas un tiek saņemts produkts ar kvalitatīvāku virsmu nekā izmantojot divu stadiju izgatavošanas metodi. Šis ražošanas process ir īpaši piemērots nestandarta formu konteineru izgatavošanai, kā piemēram, pudeles ar pārvietotu simetrijas asi, ovālas formas izstrādājumi, kas ir aktuāli kosmētikas iepakojumiem.

Abām tehnoloģijām ir savas priekšrocības un trūkumi. Ražošanas metodes izvēli nosaka vairāki faktori un apstākļi: produkta raksturojošās prasības, paredzamie pārdošanas apjomi, ieguldītās investīcijas. Mūsu uzdevums palīdzēt Jums pieņemt pareizo lēmumu.